ERP能力需求計劃怎么做?

前面我們介紹了ERP能力需求計劃,接下來我們講講ERP能力需求計劃應該怎么做。

1.能力需求計劃的數據輸入輸人數據是CRP過程的第一步。輸入的數據包括:已下達的生產訂單、MRP計

劃訂單、工藝路線文件、工作中心文件和工廠日歷。

2.編制工作中心負荷報告當收集了必要的數據之后,就可以編制工作中心負荷報告了。這個過程分成兩個步驟,即編制工序計劃和對工作中心按時區累計負荷。

首先以倒序排產的方法編制工序計劃。即從訂單交貨期開始,減去傳送、加工準備和排隊時間來確定藝路線上各工序的開工日期。如果得到一個已過期的開工日期,那么,為了按預定的交貨期完工,則應重新計劃訂單并壓縮提前期。如果這是不可能的,那就只好將交貨期推遲。

編制工序計劃首先要從生產訂單、工藝路線和工作中心文件中得到有關信息:

從已下達的訂單文件得到訂貨量和交貨期。例如,部件A訂單訂貨量是60,交貨期是工廠日歷第420天。

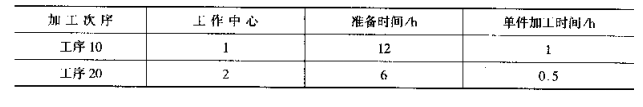

從工藝路線文作中獲得工序次序、工作中心號、準備時間和加工時間。部件A訂單需要在兩個工作中心(分別是1號工作中心和2號工作中心)上加工兩道工序(工序10和工序20),如表1所示。

準備和加工時間

從工作中心文件獲得1號工作中心的排隊時間和傳送時間均為1天,2工作中心的排隊時間和傳送時間分別為2天和1天。

然后計算每道工序和每個工作中心的負荷。方法是用從訂單中得到的生產數量乘以從工藝路線文件中得到的單個零件每道工序的定額工時,對每道工序再加上標準準備時間。例如:

部件A訂單計算如下:

工序10加工時間:60×h=60h

工序20加工時間:60×0.5h=30h

將準備時間加到加工時問上,就可確定在每個工作中心上每道工序的負荷:

工序10——工作中心1:1(60+12)h=/2h;

工序20——工作中心2:(30+6)h=36h

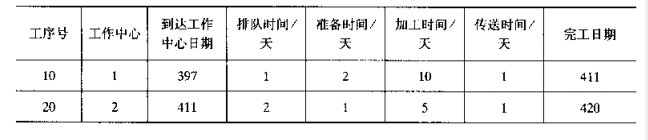

再計算每道工序的交貨日期和開工日期。為了編排部件A的訂單,使之在第420天完成,應該從交貨日期減去傳送加工、準備和排隊時間所需天數,從而得到訂單到達加工該部件第一道工序的工作中心的工作日期。

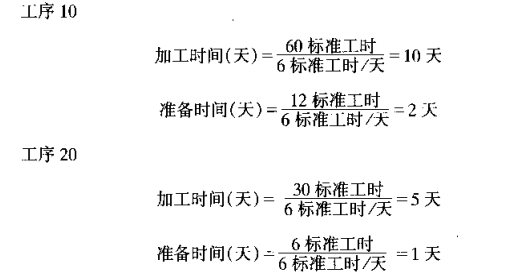

為了編制計劃,可以把平均加工時間和準備時間以天為單位存儲在工藝路線文件中。將每天計劃工時乘以工作中心利用率和效率得到每天可用標準工時數。假設天八小時,利用率是0.85,效率是0.88,計算如下:

該例以第420天作為工序20的完工日期,減去傳送加工、準備和排隊時間,得到抵達工作中心2的日期是第411天。這時,第411天就成為工序10的計劃交貨日期。重復以上過程計算工序10的開工日期,如下表2所示:

工序計劃

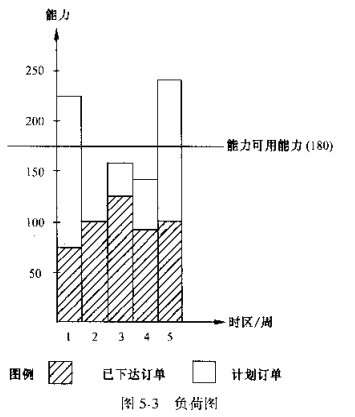

當對所有的訂單都編制了計劃之后,就可以產生所有工作中心的負荷報告。工作中心的負荷報告顯示在一定的時區內的計劃訂單和已下達訂單的能力需求。

為了按時區累計工作中心負荷,要對每個工作中心將所有訂單所需的全部負荷定額工時加在一起。

例如,在工作中心2由前面的計算可知部件A的訂單需要30h加工時間和6h準備時間,即共36h負荷。在工作中心1,該訂單需要60h加工時間和12h準備時間,共72h負荷。

為了制訂工作中心2的負荷圖,按時區將計劃在工作中心2上加工的全部下達訂單和計劃訂單的準備時間和加工時間加在一起。最終得到為滿足生產計劃所需的總設備工時或勞動力工時。表3是工作中心負荷報告的例子。表中,已下達負荷工時表示由已下達訂單產生的負荷。計劃負荷工時表示山MRP計劃訂單產生的負荷。總負荷工時是已下達負荷工時和計劃負荷工時之和。

工作中心的負荷報告

注:工作中心號:2 工作中心描述:機床

勞動能力:180h 時區設備能力:200/時區

工作中心能力=180h。因勞動能力小于設備能力,所以丁作中心能力即是勞動能力。

能力負荷差異一可用能力一總負荷

能力利用率(%)=(總負荷/用力)×100%

工作中心負荷報告多以直方圖的形式輸出,所以也稱為負荷圖。如表3所示的負荷報告可以用圖4的形式表示。

3.分析結果并反饋

超負荷和負荷不足都是應解決的問題。如果超負荷,則必須采取措

施解決能力問題,否則不能實現能力計劃。如果負荷不足,則作業費用增大。對于流程式工業來說,設備不易關閉,負荷不足則問題更顯得嚴重。

因此,必須對負荷報告進行分析,并反饋信息,調整計劃。

根據工作中心負荷報告或負荷圖,可以對工作中心的負荷和能力進行對比分析。如果有很多工作中心表現為超負荷或負荷不足,那么,能力就不平衡了。在進行校正之前,必須分析其原因。

引起能力不平衡的原因可能是主牛產計劃的問題,也可能是其他問題。

在制訂主生產計劃的過程中,已通過粗能力計劃從整體的角度進行了能力分析。因此,在制訂能力需求計劃之前就會發現主要問題。但對計劃進行詳細的能力檢查時,還會發現有些在粗能力計劃中不曾考慮的因素在起作用。例如,主要的維修件訂單未反映在主生產計劃中;忽略了拖期訂單;粗能力計劃沒有包括所有的關鍵工作中心等等。

如果在主生產計劃中忽略了一項影響能力的因素而造成能力不平衡,首先應做的是調整負荷或能力以滿足主生產計劃對能力的需求,而不是修改它。只有完全必要時,即沒有辦法滿足能力需求時,才修改主生產計劃。其他因素,如提前期,也可引起能力問題。例如,在能力需求計劃中考慮了提前期,而在粗能力計劃中不曾考慮;提前期增大,影響到負荷的分布。

4.調整能力或負荷

調整能力的措施舉例如下:

(1)調整勞力。如果缺少勞力,則根據需要增加⊥人。如果力超出當前需要,則可安排培訓,提高工人技術水平,或重新分配勞力,把負荷不足的工作中心的勞力分配到超負荷的工作中心。

(2)安排加班。加班只能是一種應急措施,經常加班絕不是一種好方法。

(3)重新安排工藝路線。一旦某個工作中心承擔的任務超負荷,則可把一部分訂單安排到負荷不足的替代工作中心上去,而且可以使兩個工作中心的負荷水平都得到改善。

(4)轉包。如果在相當長的時間超負荷,可以考慮把某些瓶頸作業轉包給供應商。

調整負荷的措施有:

(1)重迭作業。為了減少在工藝路線中兩個相連的工作中心的總的加工時間可以在第一個上作中心完成整個批量的加工任務之前,把部分已完成的零件傳給第二個工作中心

(2)分批生產:將一份訂單的批量細分成兒個小批量,在同樣的機器上同時安排生產。這種調度方法不能降低負荷,而是將負荷集中在更短的時間內。

(3)減少準備提前期。將準備過程規范化,可以減少準備時間,從而降低負荷。于是可以把節省下來的能力用于實際的加工過程。

(4)調整訂單。考慮可否把一份訂單提前或拖后安排?或者可否先完成一份訂單的一部分,其余部分拖后安排?有些訂單是否可以取消?等等。

5.能力控制

能力控制是為了發現現存的問題并預見潛在的問題,以便采取措施。為了保證能力計劃的執行,必須做好日常的能力檢查。主要包括二方面的報告,即投入/產出報作、勞力報告和設備性能記錄。

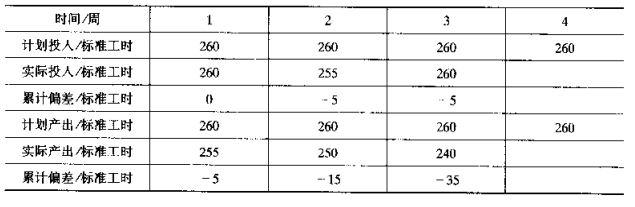

投入、產出報告是一種計劃和控制報告,它顯示出各工作中心計劃投人產出與實際投入產出的偏差,從而可以對能力需求計劃進行度量。可以發現能力需求計劃在何處未得到執行以及為什么未得到執行。利用投入/產出報告可以在工作中心上的問題明顯暴露之前就發現它們,在它們嚴重地影響計劃之前就把它們加以解決。投入/產出報告包含以下信息:

計劃投入一安排到工作中心的計劃訂單和已下達訂單;

實際投入—工作中心實際接收的任務;

計劃產出—要求完成的任務實際產出—實際完成的任務;

與計劃的偏差—投入偏差和產出偏差;

允許范圍—允許的偏差程度;

表5是一份投入產出報告。

投入/產出報告

投入/產出報告中,必須對比計劃的投人產出和實際的投人產出。表5中顯示出計劃投入和計劃產出從第一周到第四周都是260標準工時,從第一周到第三周,實際投入比計劃少5標準工時;而實際產出連續減少,累計負偏差達到35標準工時。這樣,報告可以提前發出關于能力問題的警報。假設允許的累計產出偏差為±20標準工時,第四周則需要采取糾正措施。

勞力報告要反映出勤情況、加班情況和勞動狀況。因為人力的利用率和工作效率在一定程度上影響著現有能力,所以要通過勞力報告加以反映并進行分析,以便發現問題。

(1)出勤記錄。如果人員缺勤過多,必定影響能力;如果人員流動過大,效率必定降低,因為新雇員都要經過一定的培訓才能正常工作;如果生產人員被安排做非生產工作,能力也會減少。

(2)加班。大量或長期的加班,會降低生產率,從而產生能力問題。

(3)勞動狀況。實際效率是否符合計劃的需求?

勞力和設備是生產能力的基礎。所以除了對勞力通過勞力報告進行控制和分析之外,還應對設備性能加以檢查和記錄,并定期進行分析,以便發現潛在的問題。應檢查和記錄的項目如下:

(1)維修歷史。記錄維修機器的原因和時間。特別應分析非計劃維修,找出潛在的原因。

(2)停機時問所占的比例。停機時間過長說明機器或機器的檢修有問題。

(3)預防性維修規程。檢查預防性維修規程,保證適當的維修。設備越陳舊,維修應月頻繁,否則往往會增大停機時間。

TransInfo斯凱普斯是SAP Business One 制造業核心合作伙伴,專注上海/杭州/廣州/深圳等地SAP ERP軟件離散制造ERP、 機械設備制造行業ERP軟件 、鑄造行業ERP軟件實施服務。